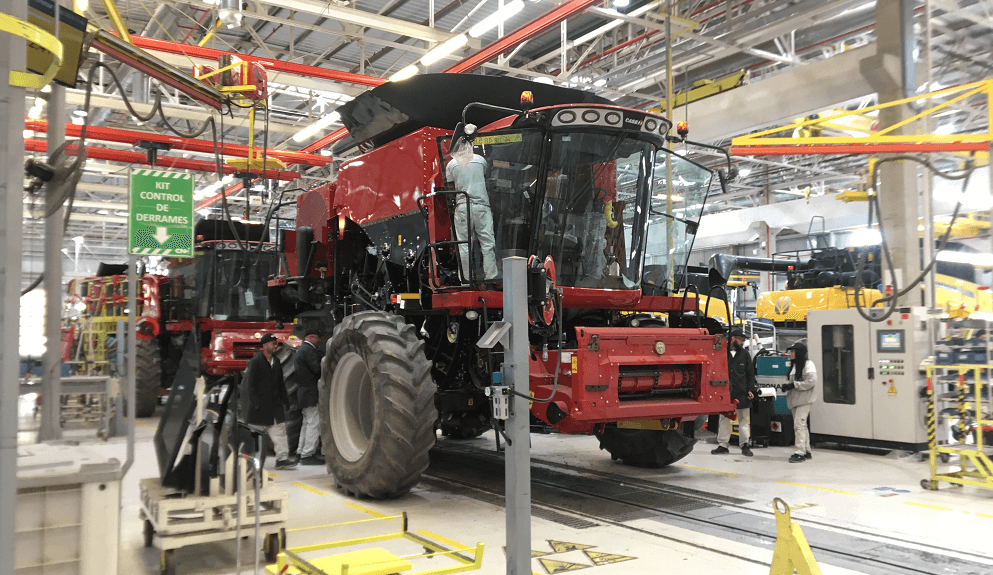

El 7 de mayo de 2013, CNH comenzó a fabricar tractores y cosechadoras en Córdoba. En el marco de la celebración de estos 10 años, la empresa mostró cómo es la “cocina” de esta planta que tiene características únicas a nivel mundial.

Hay un dato que sirve como parámetro para entender la complejidad de fabricar máquinas agrícolas: una cosechadora lleva alrededor de 6.000 partes diferentes, muchas de las cuales se repiten, una cifra superior a las 4.000 partes que componen un automóvil.

De allí que el proceso de producción en algunos puntos es casi artesanal y lleva horas de trabajo meticuloso para elaborar un equipo que luego será clave para una de las labores más importantes del mundo: la generación de alimentos.

En barrio Ferreyra de la ciudad de Córdoba, el 7 de mayo de 2013 comenzó a funcionar la planta que decidió abrir CNH Industrial, la empresa que engloba las marcas Case IH y New Holland, para producir tractores y cosechadoras a nivel local.

Una década después, la empresa abrió las puertas de su fábrica a la prensa, en una visita de la que participó Infocampo y que permitió observar cara a cara cómo es la “cocina” de una de las usinas de maquinaria más grandes del país.

LA PLANTA DE CNH, EN DETALLE

Uno de los aspectos que sorprende desde el inicio es el alto grado de tecnologización que posee esta industria.

Por ejemplo, cada pieza que se utiliza en el proceso productivo es evaluada inicialmente en una “sala meteorológica”, donde con la ayuda de un robot con un láser y una computadora de vanguardia, se garantiza la calidad dimensional de la referida pieza.

Los operarios cargan los parámetros matemáticos y el sistema, con la ayuda del láser, va controlando que cumplan con lo que fue solicitado al proveedor.

La tecnología de avanzada se observa también en el robot de soldadura que utilizan para armar los embocadores de las cosechadoras, y en la planta de pintura, que según el CEO de CNH Industrial en Argentina, Marcus Cheistwer, es única en Argentina.

“Hay muchas plantas que tienen cabinas de pintura, pero no que pinten de manera continua como esta”, mencionó el ejecutivo.

Entre otros aspectos, las piezas se pintan con “nanotecnología”: la pintura es un fosfato ecológico que no tiene níquel ni zinc, dos minerales peligrosos para la salud humana.

Y lo que más sorprende es un túnel subterráneo de 30 metros que lleva los chasis desde la zona de armado hasta la zona de pintura, para que los mismos, en un plazo de una hora y media, retornen a la zona de armado una vez que ya están completamente pintados.

Cuando ya se les colocaron los paneles, el motor, la electricidad, la cabina y las cubiertas, quedan listos para el testeo: el 100% de los tractores son evaluados en una pista de rolos, mientras que las cosechadoras pasan por una cabina en el que los operarios utilizan realidad aumentada para evaluar que cada pieza y sistema de la máquina funcione como corresponde.

Según Cheistwer, todas estas características convierten a esta planta en la más completa de CNH a nivel mundial.

LOS NÚMEROS DE LA FÃBRICA CORDOBESA

Actualmente, la fábrica ensambla 13 tractores y dos cosechadoras por día; entre ambos equipos, significaN unos 4.000 al año.

Alrededor de 200 operarios, sobre un total de 500 empleados que tiene CNH Industrial en el país, trabajan en un turno de 6 a 15. Con un dato sobresaliente: el 25% son mujeres.

La inversión inicial para montar la planta que realizó la firma en 2013 fue de U$S 120 millones, a lo que se sumaron luego diversas capitalizaciones en infraestructura y tecnológicas por otros U$S 250 millones.

Ahora, está finalizando un ciclo de U$S 30 millones destinado a modernizar tanto la planta como los concesionarios, para que puedan ofrecer el servicio de asistencia remota con telemetría.

UN CENTRO REMOTO PARA LATINOAMÉRICA

Otro de los espacios que sorprenden de la planta de CNH es el “Control Room”: el centro de monitoreo remoto en el que se hace un seguimiento al instante de todas las máquinas que estén operando no solo en Argentina, sino en todos los países de Latinoamérica, a excepción de Brasil.

Es un universo de cerca de 2.000 equipos que están en esta parte del planeta y que se siguen como un “gran hermano” con pantallas donde se presentan todos sus datos de funcionamiento.

Cabe recordar que una de las grandes apuestas que está desarrollando esta empresa, como la mayoría de las que trabajan en la maquinaria agrícola, es la incorporación de sistemas de telemetría en los tractores y cosechadoras que permiten un seguimiento al instante desde estos centros remotos, en los que los operarios desde la planta central pueden advertir si la máquina está a punto de tener alguna falla y alertar al concesionario o al productor en sí para que la arregle.

Cheistwer fue claro sobre los beneficios que esto genera: “Se evita tener que llegar a que la máquina quede parada, cuando cada día que no funciona es una pérdida de U$S 150.000 para el productor o contratista”, enfatizó.

UNA ISLA ECOLÓGICA

Por último, las autoridades de CNH también mostraron los detalles de la “Isla Ecológica” que funciona dentro de la planta y que permite que se recuperen casi el 100% de los residuos que se generan.

Esta apuesta por la economía circular permite, por ejemplo, que los pallets de madera se reconviertan en juguetes o en diversas herramientas fabricadas en la carpintería propia que montó la compañía dentro de la “isla”.

Pero no solo se recuperan los residuos industriales “duros”; también los orgánicos. El 98% de la basura degradable; por ejemplo, la comida, se arroja en una compostera.

Y próximamente, el objetivo de CNH Industrial es armar una reserva natural en su predio cordobés, junto a la Fundación Temaiken.